Avance en la vida de la correa de distribución

Vida útil de la correa de distribución

Cualquiera de los siguientes tres factores afectará la vida útil de la correa síncrona:

● Mantenimiento deficiente (especialmente en condiciones polvorientas).

● El error en el diseño original del equipo, especialmente el error de diseño en el punto de carga, provocó que el material golpeara rápidamente la correa de distribución o que la correa de distribución se desplazara debido a una carga irregular.

● La resistencia de la correa de distribución no puede cumplir con los requisitos de uso (esto está relacionado con los requisitos de uso especiales, especialmente relacionados con el material de la correa de distribución).

Desde el punto de vista del fabricante, solo pueden influir en el último factor para garantizar que el producto cumpla con los requisitos de uso.

mejorar el sistema

Las enormes pérdidas económicas hicieron que fuera extremadamente urgente encontrar una manera de minimizar los daños. Aunque en algunos equipos anticuados, especialmente la correa síncrona con núcleo de acero, la resistencia a la tracción de la correa síncrona aún se mejora para prolongar la vida útil, pero este enfoque en realidad no juega un papel importante. Ahora se ha descubierto una solución técnica más eficaz a este problema. Algunos fabricantes de correas de distribución han invertido en varios sistemas de detección. Aunque estos sistemas de detección se basan en diferentes principios físicos, el principio básico para colocarlos es el mismo, es decir, la bobina se coloca en un ángulo fijo en la correa de distribución como una antena, y se instala un sensor correspondiente en el dispositivo para detectar si la bobina pasa. Si falta una bobina, significa que la correa de distribución está dañada. El sistema de control electrónico detendrá automáticamente el funcionamiento de todo el equipo. Cuanto más rápida sea la velocidad de frenado, menos daño sufrirá la correa de distribución. Sin embargo, este método no es perfecto. Si sucede que la bobina al lado del sensor está rota, vendrá el problema.

Para evitar esto, una gran empresa minera cooperó con SIG SpA para probar un sistema de protección recientemente desarrollado. En este sistema, se coloca un conductor en forma de Z a lo largo de la cinta transportadora en el cuerpo principal de la correa síncrona para formar una bobina toroidal. Se dañará cualquier punto de la bobina y se interrumpirá toda la línea. Por lo tanto, siempre que se coloque un sensor en el lugar más adecuado del equipo, es fácil detectar la parte dañada de la correa síncrona.

Parece que esta es una forma ideal de resolver el problema, pero según la experiencia de campo, también tiene sus deficiencias: la bobina está dañada debido a la presión mecánica y el sensor pensará erróneamente que hay un problema con la correa de sincronización y enviar una alarma, deteniendo así la operación. .

Debido a que una gran cantidad de daños en las antenas inevitablemente causará pérdidas económicas inevitables, se piensa que se puede usar otro método simple para reemplazar el uso de antenas, que es simplemente no usar el sistema de protección. Al final, la gente se preguntará: inversión adicional en la correa de distribución para instalar antenas, equipos electrónicos y sensores para formar un sistema técnico avanzado, y después de que se dañan algunas antenas, todo el sistema es inútil. ¿Vale la pena?

Protección personal

Sobre la base de experiencias anteriores, SIG SpA trató de ver este problema desde una perspectiva diferente y, por lo tanto, presentó el concepto de correa dentada de autoprotección: una correa dentada que puede resistir daños materiales sin el uso de equipos adicionales. En otras palabras, al fortalecer el corazón, la correa de distribución se puede fortalecer de manera efectiva, de modo que no se dañe por factores externos (estos factores externos pueden penetrarla y causar que se destruya). La mayor ventaja de este sistema es que no afectará el rendimiento mecánico de la correa de distribución y puede reemplazar la correa de distribución original sin mejorar el equipo original.

Deflexión lateral

El diseño de desviación lateral reduce el alargamiento de la correa de distribución y se utiliza especialmente para el transporte de larga distancia. La correa de distribución de goma original con solo el cable de acero longitudinal tiene una capacidad antidestructiva débil. Después de instalar el cable de acero horizontal (no se usa para limitar la flexibilidad lateral de la correa síncrona y mejorar la capacidad antipenetración), se fortaleció en gran medida y la nitidez también se redujo en gran medida. La probabilidad de que el material rompa la correa de distribución. Además, después de que un objeto afilado penetre la correa de distribución, se aumentará la potencia eléctrica requerida, que es suficiente para activar el sistema de protección electrónica, y la longitud de la correa de distribución dañada se limitará a solo unos pocos metros.

Hasta el momento, SIG SpA ha fabricado e instalado más de 800.000 metros de correas dentadas de desviación lateral en departamentos como plantas de cemento, plantas siderúrgicas, centrales eléctricas, minas y puertos. Recientemente, la empresa ha instalado 170.000 kilómetros de correas dentadas de desviación lateral para el transporte de carbón en muchas centrales eléctricas turcas en sus propias minas. Los clientes turcos quedaron profundamente conmovidos por su excelente desempeño y los designaron en el equipo que se utilizará en el futuro. , Es necesario utilizar correas dentadas de deflexión lateral o productos similares con refuerzo de cable de acero transversal. Este es un ejemplo muy ilustrativo.

Las correas dentadas de desviación lateral también se han aplicado con éxito a equipos de carga de corto alcance. Grandes trozos de material caen directamente desde un lugar alto y golpean violentamente la correa de distribución. Este tipo de impacto se volverá particularmente peligroso debido a la operación a baja velocidad del equipo. El ejemplo más representativo es la correa dentada de deflexión lateral de 10 metros de largo instalada en una cantera de piedra caliza en el norte de Italia. Debido a un error en el diseño inicial, las piedras que pasaban por la trituradora gruesa cayeron directamente sobre la correa de distribución desde una altura de un metro, y llevar y transportar una piedra tan pesada y grande hizo que la correa de distribución quedara ineficaz en poco tiempo. La instalación de un rodillo de impacto especial debajo de la correa de distribución solo puede durar alrededor de un mes en promedio. Parece que este método no puede resolver el problema. Una piedra más pesada que el peso diseñado es suficiente para dañar la nueva correa de distribución. Dado que la única solución alternativa era reconstruir la fábrica, se decidió instalar una correa dentada de desviación lateral. Este tipo de correa dentada tiene una vida útil de más de un año y su durabilidad es diez veces mayor que la de las correas dentadas de fibra ordinarias.

Correa dentada anticorte

El éxito de la correa dentada de deflexión lateral hizo que SIG SpA decidiera diseñar una nueva correa dentada de fibra, que puede ser comparable a la correa dentada de deflexión lateral en resistencia destructiva, manteniendo la correa dentada de fibra. Superioridad, tales como:

● Luz

● Fácil de instalar y conectar

● Alta flexibilidad

● Económico

● Grandes reservas

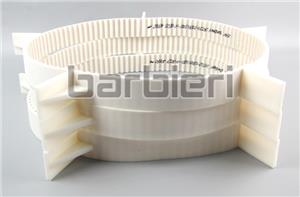

La estructura interna de la correa de distribución anticorte es similar a la correa de distribución de epoxi compuesta estándar, excepto que se agrega un cable de acero horizontal a la capa superior de la correa de distribución de goma para proteger el frágil cuerpo de la correa de distribución a través de su obstáculo. . Es precisamente por la elasticidad de estos cables transversales de acero que la correa dentada anti-cizallamiento tiene la misma alta flexibilidad que la correa dentada de fibra tradicional; es decir, la correa dentada anticorte se parece a una correa dentada de epoxi tradicional, pero tiene un núcleo de acero más fuerte diferente de las correas dentadas tradicionales.

Los datos de la figura muestran la diferencia en la resistencia al corte y la resistencia a la tracción entre las correas dentadas anticorte y las correas dentadas de fibra estándar. El pico corresponde a la rotura del cable allí. Para requisitos de soporte de carga especiales, la energía requerida para romper la correa de distribución se puede aumentar aumentando la cantidad de cables de acero y reduciendo la distancia máxima. Se utiliza principalmente en el tratamiento de raspado de metal y vidrio y escombros de hormigón. La correa de distribución anticorte se puede utilizar en cualquier situación en la que un objeto afilado pueda dañar la correa de distribución. Este sistema también se puede utilizar en maquinaria automática. Debido al requisito de utilizar diámetros de rueda pequeños y correas dentadas ligeras, no se pueden utilizar correas dentadas de flexión lateral.

Salvaguardia

Separador magnetico

Mejorar la calidad del producto (como el uso de correas de distribución de goma de bajo desgaste) es extender la vida útil de las correas de distribución, pero cualquiera de los tres factores de influencia mencionados anteriormente hará que la inversión en mejorar la calidad del producto valga la pena. Con la instalación y el uso de las primeras correas de distribución con núcleo de acero en tierra, este tipo de problema se ha vuelto cada vez más importante. El alto costo no trae un alto rendimiento de resistencia al corte y resistencia al impacto. Por lo tanto, es necesario desarrollar un sistema que pueda prevenir accidentes. Instalar un separador magnético en el punto de carga parece ser una solución. Sin embargo, resulta que esto solo resuelve parcialmente el problema: por ejemplo, durante el mantenimiento de rutina, las herramientas de metal se olvidan o se caen accidentalmente sobre la correa de distribución y perforarán la correa de distribución como una navaja.